ライオンパワーのものづくり

壁の無いオフィス、オープンな作業エリアでコミュニケーションを大事にして、品質を作りこむ。様々な要求や課題にもISOを遵守・活用しながら、若い作業者が情熱を持って取り組んでいます。

技術を楽しむメーカー ライオンパワー

「真に世の中に必要とされる技術にいき、社員と共に繁栄するものである」

(ライオンパワー社是)

設立当初から、小ロット多品種に事業の重心を置いてきたライオンパワー。

多品種に対応するためには、社員の勉強、研究、教育が不可欠と考え、設立からの良き伝統として、技術力UP、最先端技術の習得に努めてきました。

これによって得られる3つの技術『開発』『生産』『管理』を駆使して、お客様の満足と自分たちの達成感を肌で感じながら、技術を楽しむメーカーとして日々邁進しております。

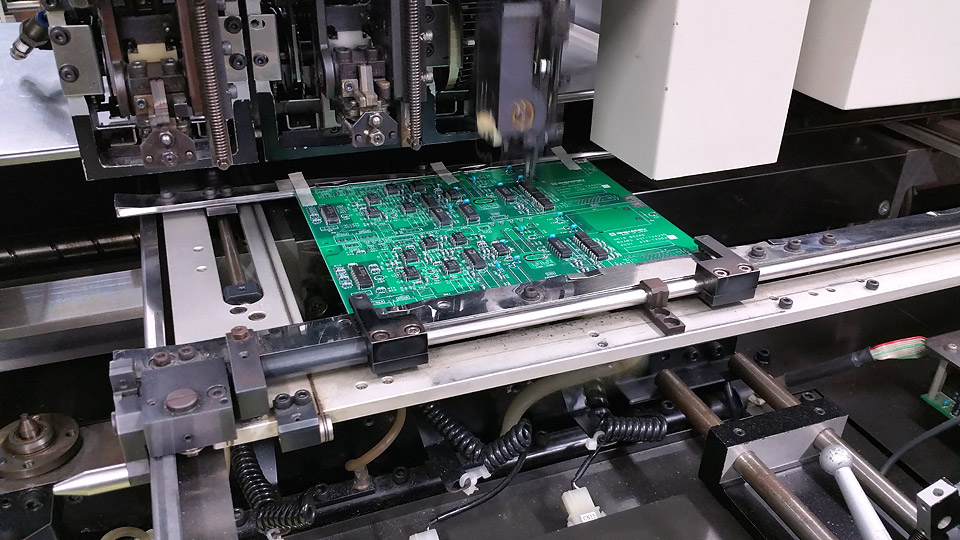

一貫生産体制

ライオンパワー設立当初はプリント基板の設計・製造を中心に事業を営んでいましたが、時代の流れと企業規模の成長と共に“プリント基板の設計・製造”から、“ユニット組立”→“小型製品の組立”→“最終製品の組立・調整”、ダムの水位観測システムやファクトリーオートメーションシステムなどの“大型システム”まで手がけてきました。

その結果、電気設計者の育成・機械設計者の育成・ソフトウェア人材の育成、そして経験も積まれ、1985年(起業14年目)には自社商品開発を目的に研究開発室を立ち上げるまでに至りました。

現在、弊社の事業は『自社商品』と『受託製品』のモノづくりに分かれており、ともに一貫生産体制を特徴に多品種小ロットにおけるQCD [品質(Quality)・価格(Cost)・納期(Delivery)] を約束、お客様に提供しております。

研究開発室

1985年の研究開発室立ち上げ当時は、たった1人の電気技術者のみでのスタートでした。

もちろん電気分野の知識だけでは商品開発などできませんので、最初は機械設計とソフトウェア設計を学ぶことから始めました。これも一貫生産体制をモットーとしているライオンパワーとしては当然の取り組み方でした。

1996年には情報工学科、1997年には機械工学科を卒業した大卒2名を採用し、本格的な製品開発が始まります。

ライオンパワーが掲げた大きな開発テーマ『制御盤自動配線装置』。制御盤製造の次世代文化に向けた挑戦の歴史は、30件以上の特許取得が物語ります。

特に電線にマークチューブを挿入するチャック機構の特許は高付加価値特許。この特許は近年販売が好調なハーネスを自動製作するHI-2000/HI-3000シリーズなどにも活かされており、多くのお客さまにご愛用頂いております。

研究開発室を含む技術者は、現在30人にまで拡大。医療業界向けの自社商品開発にも積極的に取り組み、医療機器認定商品の発売や新たな検査機器の開発など、その歩みはどんどん加速してきています。

受託設計・製造

ライオンパワーでは、お客様の困りごと、悩みごとなどを解決する装置・世の中に1つだけの製品を設計し製造しています。

電気・機械・ソフトの技術者がタッグを組み、電気で解決出来ない事も機械とソフトウェアを組合せて解決する…など、チーム一丸となってお客様の課題に立ち向かいます。

これもライオンパワーの一貫体制の特徴であり、ライオンパワーのモノづくりの現れの一つと言えるでしょう。

専門が違う技術者達が一つの案件に取り組む。

重要なのは「情報の共有」「ベクトルの統一」そして「チームの情熱」。

プロジェクトのリーダーは、情熱を持ってメンバーを助け、励ましながらチームを導き、ISOを活用して情報を共有、課題克服にむけたリスク管理を実施し、プロジェクト全体をお客様の待つゴール、そしてその先へと導きます。

お客様の納得を超える満足。それを目指す絶え間ない取り組み。

これこそがライオンパワーのものづくりそのものなのです。

English (英語)

English (英語)